Какие инновации у производителей станов ХП?

2025-02-01

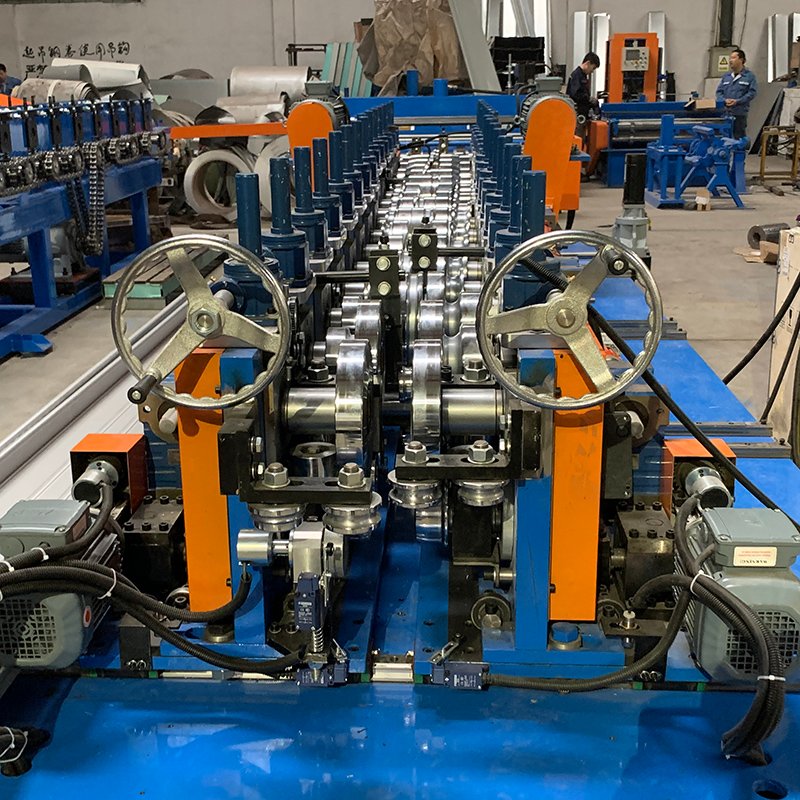

В последние годы стан для холодной прокатки стал неотъемлемой частью современной металлургической отрасли, где стремление к улучшению качества продукции и повышению производительности производства стоят на первом месте. В этом контексте важное значение приобретают инновации, которые позволяют производителям станов для холодной прокатки не только удовлетворять растущие запросы клиентов, но и продвигаться на шаг вперед перед конкурентами. Благодаря интеграции передовых технологий и постоянному развитию новых подходов к процессам прокатки, производители стремятся снизить затраты, улучшить качество продукции, а также минимизировать воздействие на окружающую среду. В данной статье мы рассмотрим основные инновации в области производства станов для холодной прокатки и их влияние на современную индустрию.

Автоматизация и умные технологии

Современные производители все активнее внедряют автоматизацию на всех этапах производственного процесса. Внедрение умных технологий и систем управления процессами позволяет значительно улучшить контроль над качеством. Применение датчиков и систем отслеживания параметров прокатки способствует своевременному выявлению дефектов и оптимизации настроек оборудования. Благодаря инновационным решениям, таким как машинное обучение и искусственный интеллект, появляются возможности для предсказания ошибок и их предотвращения еще до возникновения.

Умные системы также позволяют автоматизировать процессы управления материалами, сокращая потребление ресурсов и уменьшая время простоя оборудования. Это способствует улучшению общей производительности и снижению издержек. Производитель станов для холодной прокатки, интегрирующий такие технологии, обеспечивает своим клиентам более стабильное качество продукции и высокую гибкость производства, что крайне важно в условиях высокой конкуренции на рынке.

Улучшение энергетической эффективности

С каждым годом требования к энергосбережению становятся все более жесткими. Металлургическая отрасль, в том числе и сектор холодной прокатки, должна адаптироваться к этим изменениям. Производители станов активно ищут пути снижения энергопотребления за счет инновационных технологий. Например, одним из ключевых подходов становится восстановление и повторное использование тепловой энергии, выделяемой в процессе прокатки. Это позволяет существенно сократить затраты на энергопотребление и снизить экологический след производства.

Также актуальны разработки в области использования возобновляемых источников энергии, таких как солнечные и ветряные установки, для обеспечения части энергетических потребностей производств. Многие производители станов для холодной прокатки продолжают инвестировать в исследования и разработки новых энергоэффективных решений, что позволяет им оставаться конкурентоспособными и соответствовать мировым стандартам в области экологической устойчивости.

Новые материалы и покрытия

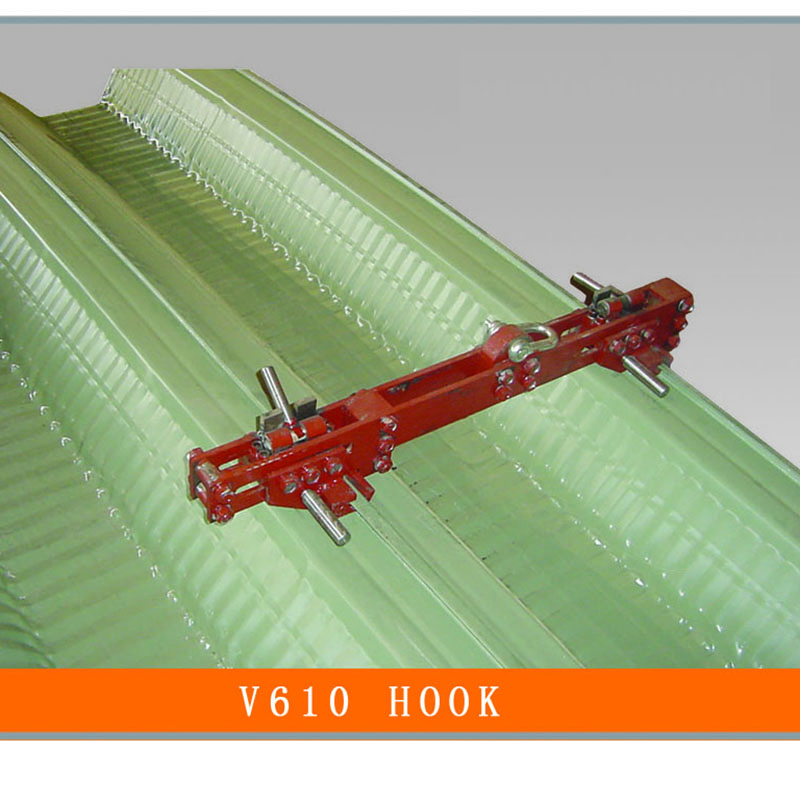

Важным направлением инновационного развития является использование новых материалов и покрытий, которые способны улучшить эксплуатационные характеристики станков. Применение новых сплавов и композитов может привести к увеличению срока службы оборудования, снижению веса и повышению прочности станков. Это, в свою очередь, обеспечивает более стабильную и качественную прокатку, минимизируя износ и необходимость частых ремонтов.

Инновационные покрытия, такие как наноматериалы, помогают уменьшить трение между станком и обрабатываемым материалом, что снижает энергозатраты и улучшает качество поверхности проката. Такие технологические новшества делают продукцию производителей станов для холодной прокатки более привлекательной для клиентов, стремящихся к совершенству в своем производственном процессе.

Методы моделирования и симуляции

Современные методы компьютерного моделирования и симуляции позволяют производителям станов для холодной прокатки разрабатывать и тестировать новые проекты без необходимости непосредственной сборки прототипов. Это значительно экономит время и ресурсы, позволяя более точно предсказывать поведение станков в реальных условиях. Применение таких инноваций помогает оптимизировать конструкцию и управление прокатными станами, улучшая их производительность и долговечность.

Моделирование помогает выявлять потенциальные недостатки на этапе проектирования, что предупреждает возможность дорогостоящих ошибок на стадии производства. Такие подходы позволяют стан для холодной прокатки производитель осуществлять более гибкий и точный подход к разработке новой продукции, удовлетворяющий индивидуальные требования заказчиков.

Экологические стандарты и устойчивое развитие

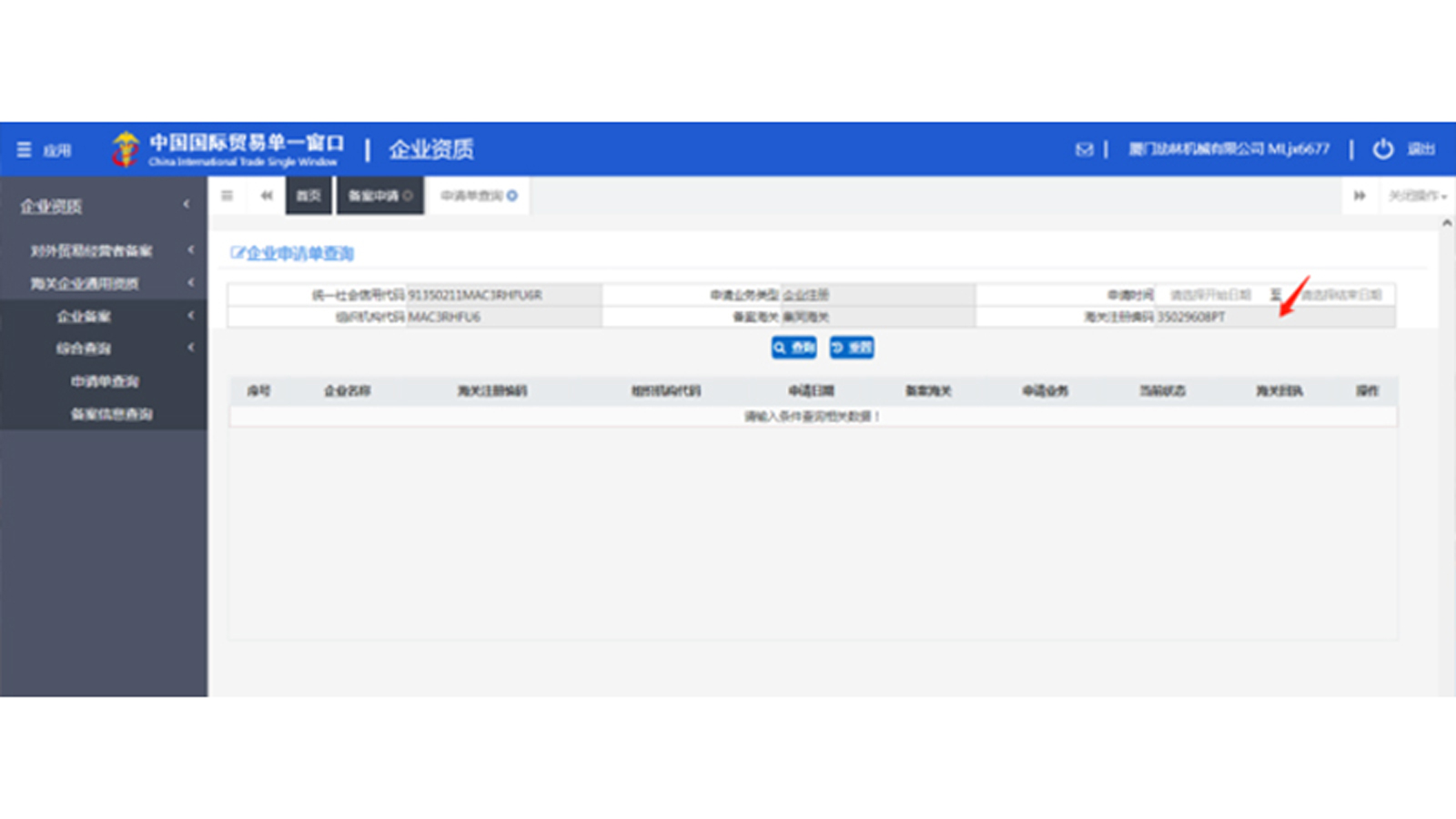

На фоне роста экологической осведомленности, производители уделяют особое внимание соответствию международным стандартам в области охраны окружающей среды. Использование экологически чистых технологий и снижение выбросов в процессе производства являются частью стратегии устойчивого развития. Это достигается за счет внедрения рециркуляционных систем водоснабжения, уменьшения выбросов СО2 и использования переработанных материалов.

Производители, ориентированные на экологические инновации, приобретают все большую популярность у клиентов, стремящихся минимизировать экологический след своей продукции. Внедрение таких стратегий помогает стан для холодной прокатки производитель поддерживать свою репутацию на рынке и соответствовать стандартам экологической ответственности.

Индивидуализация и кастомизация оборудования

Одной из ключевых тенденций является рост спроса на индивидуальные решения, адаптированные под специфические нужды клиентов. Производители станов для холодной прокатки разрабатывают кастомизированные станки, учитывая уникальные производственные задачи заказчиков. Это требует высокой гибкости в проектировании и производства, что возможно благодаря современным технологическим инновациям.

Индивидуализация оборудования позволяет клиентам достигать высокой эффективности в своих производственных процессах и улучшать конкурентоспособность на рынке. Стан для холодной прокатки производитель, способный предложить такие решения, является предпочтительным выбором для клиентов, стремящихся найти максимально подходящее по своим параметрам оборудование.

В заключение, инновации играют значительную роль в развитии станов для холодной прокатки, направляя производителей к созданию более эффективных и устойчивых производственных решений. Эти тенденции определяют будущее отрасли и влияют на глобальные процессы в металлургии.